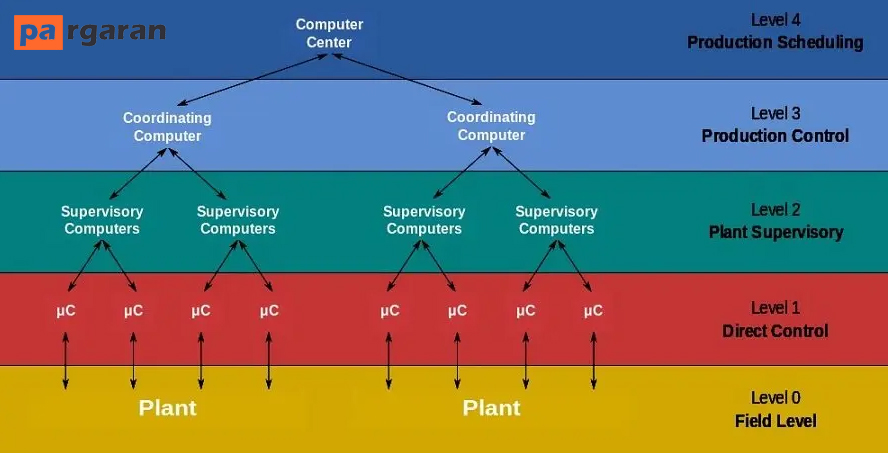

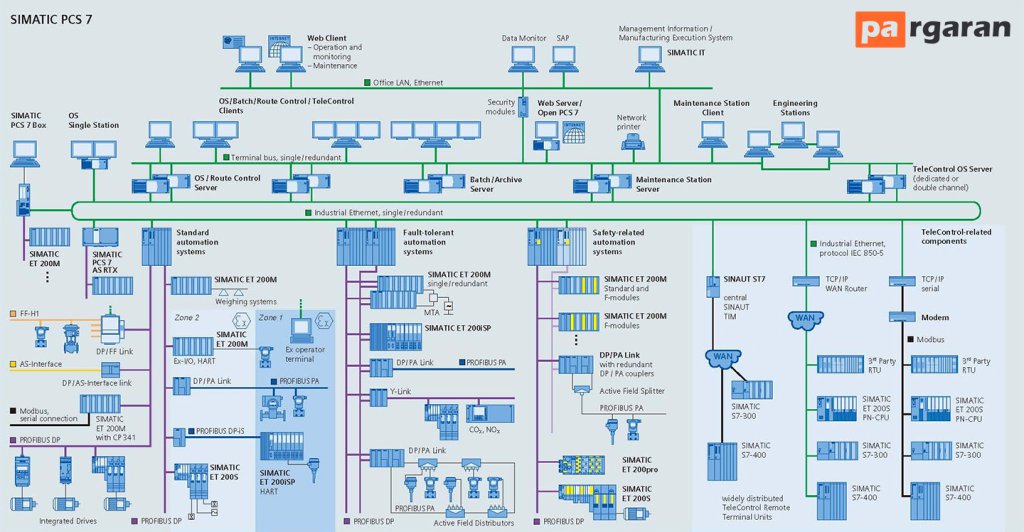

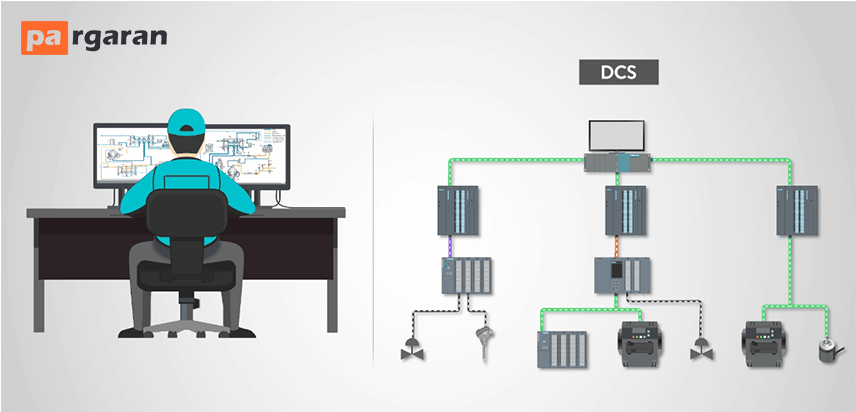

سیستم DCS یا سیستم کنترل توزیع شده چیست؟

مطالب مرتبط

علت رایج خرابی ها گیج فشار

علت رایج خرابی ها گیج فشار چیست؟

سنجهای فشار: علل رایج خرابیها و راهحلهای مؤثر آنها

سنجهای فشار یا ...

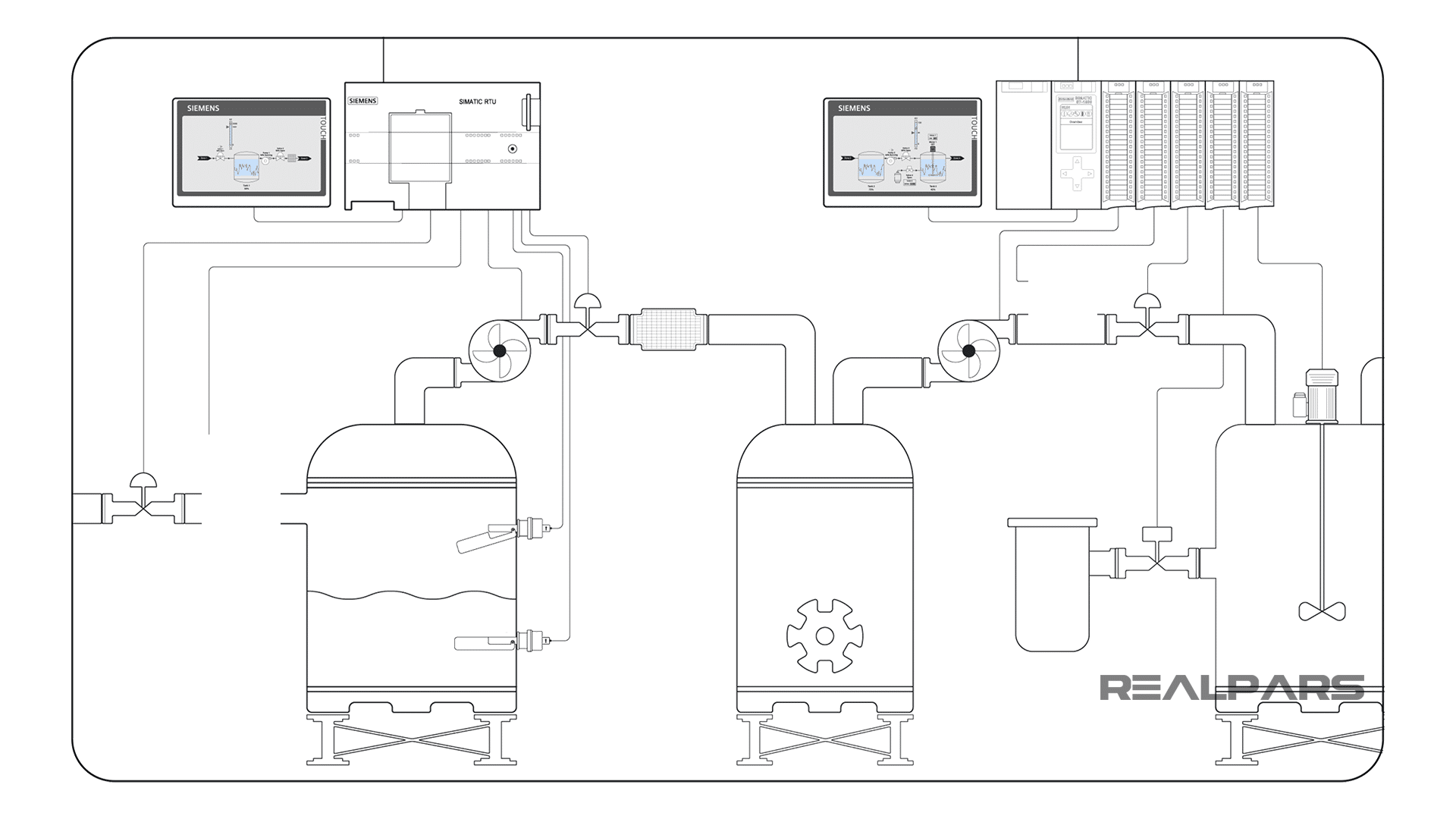

کاربردهای اسکادا در تصفیه آب

اسکادا SCADA مجموعه ای از قطعات سخت افزاری و نرم افزاری است.

دستگاه های کف کارخانه مانند ...

اصل کار شیرهای کنترل جهت

اصل کار شیرهای کنترل جهت به چه صورت است ؟

شیرهای کنترل جهت تنها سه عملکرد را ...